2020年将达到500亿美元市场,看3D打印技术如何应用于模具铸造

我们都知道,当今世界的主流制造工艺是模具工艺。模具工艺也素有“工业之母”的称号。我们生活中的许多日常消费品,都是由模具工艺制造而来。

提到模具,就不能不说到铸造工艺。

铸造,就是往一个模具里头灌热的金属浆,金属浆成型冷却后就有了预期的形状。

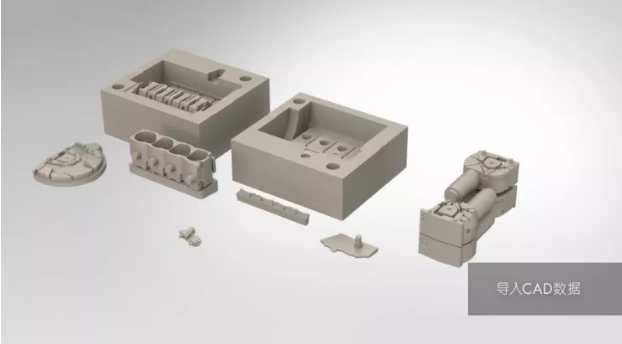

工业产品的铸造,可不像鸡蛋仔的形状那么简单。很多工业零件的模具,是由一整套组合拼接、组合而成。

这一整套模具,都可以通过3D打印技术来完成。在3D打印机的CAD文件里,一整套模具是这样“平躺”在打印台上的。

由于成型缸的空间是比较充裕的,所以出于节省成本的考虑,在打印之前,工程师能够把很多模型文件都导入进去。所以每次打印之前,模型数据看起来密密麻麻的。

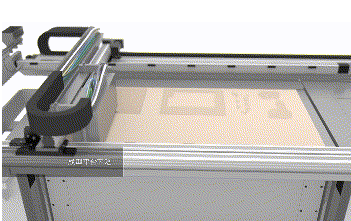

打印数据文件准备好后,就可以把成型箱推入到打印机里,开始安排打印了。

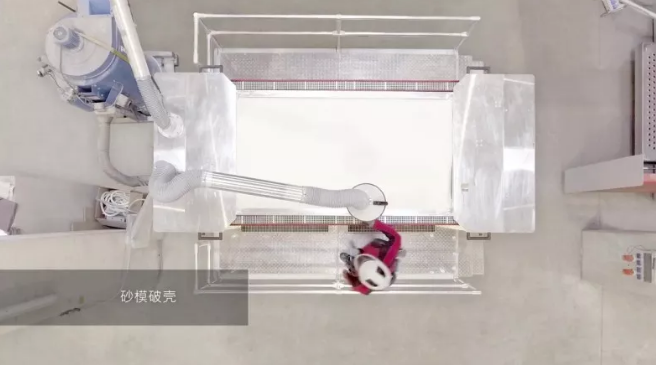

与常见的桌面型3D打印机不同,一台砂型3D打印机体积是相当大的,因此只有在工厂里才能看到。以2米×1米×1米成型体积的3D打印机德国Voxeljet为例,下图可以直观地看到机器与人的大小比例。

3D打印的过程,就是先铺一层砂,用粘接剂进行固化,然后层层叠加。砂模的材料是石英砂,由于是利用树脂把砂材料粘结起来,所以这种砂也叫树脂砂。

树脂砂材料的层厚可以低至仅仅300微米(三根人类头发丝的厚度)。

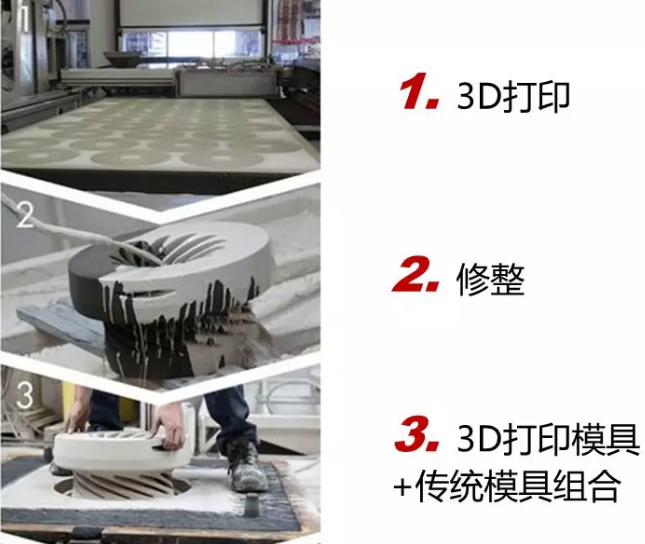

打印完成后就是铸造的过程。我们以涡轮工业件的制作为例,看看它是怎么被铸造出来的。

在第三步,我们看到“3D打印模具与传统模具的组合”。因为一套模具往往是由砂芯和外模组合在一起的,砂芯的结构比较复杂,外模相对简单。所以很多厂家出于成本的考量,只用3D打印来制作砂芯,外模还是用传统工艺制造。

下图为3D打印与传统的铸造模式的对比。

在铸造工业中,传统的流程一般是:

CAD设计→预处理→工装夹具制造→砂型制造→铸造。

周期在4周甚至更长。

而3D打印的流程是:

CAD设计→预处理→砂型打印→铸造。

最快的话5天就可以完成,交货期按“天”计算而不是按“周”。省去了大量昂贵、繁琐的中间环节。

其实,这种3D打印砂型模具的铸造技术并非德国独有。

在我国,3D打印技术给铸造业带来了“神奇”变化。中央电视台和工信部联合制作的大型工业纪录片《大国重器》,介绍了我国自主研发的3D砂型打印机。

3D打印机均匀铺砂,动作舒展,每一层都展现出完美的平整度。

经过2000层的堆叠,中国自主设计制造的3D砂芯打印机完成了它的第一个作品。 经过吹砂这道程序,固化的砂芯渐渐呈现。

我国原先使用进口砂料的最大问题就是成本,加上运费,相当于2000元一吨。而在使用国产砂替代后,成本下降了三分之二。

7年光阴,12项关键技术突破,132项专利,原材料全部国产化。这就是大国重器,这就是中国制造。

上文所展示的这些砂型3D打印工业品,更像是艺术品。他们代表了智能制造的未来,带来了巨大的经济效益,也直接或间接地让我们的生活更加美好。

在中国3D打印文化博物馆的展厅里,就收藏并展示了这些砂型3D打印的“艺术品”。我们希望更多的人了解3D打印技术,发现科技之美。

中国3D打印文化博物馆展出的砂型模具

转载 3D智慧湾